日本の「モノづくり」の明日をソフトウェアで支援するUELの挑戦

進化する3Dプリンターと切削加工から付加加工へのシフト

日本には、金属加工に必要となる「切削加工」分野の世界的な工作機械メーカーが多い一方で、「付加加工」分野のキーとなる3Dプリンターメーカーは少ない。この付加加工は、構造の複雑な部品製造が可能で、高機能な部品・製品製造に適している。このため適用範囲の広がりとともに、画期的な製品開発へ結びつくのではと期待されている。その造形を実現する手段として、3Dプリンターによる積層造形が近年注目を浴び、3Dプリンター市場が世界的に成長している。しかし、日本は一歩出遅れてしまっている。こうしたモノづくりのグローバル・コンペティションを勝ち抜くために注目されているのが、日本ユニシス・エクセリューションズ(UEL)の3D製造向けソリューションだ。今回は、1月29日~31日に開催された見本市「TCT Japan 2020~3Dプリンティング/AM 技術の総合展~」の様子を踏まえ、その開発の背景や思いに迫ってみたい。

成長を続ける3Dプリンター市場

金属の削り出しや金型を利用して部品を製造する手法から、3Dプリンターなどを使用した付加加工へシフトする動きが製造現場で進んでいる。背景には、グローバル経済の伸展・多様化とともにビジネスにスピードが求められ、試作品製作などのため「簡単に」「複雑な形状を」「短時間でつくりたい」というニーズの高まりがある。また、3Dプリンターの技術進化により、意図する造形物の製造時間やコストが低減されてきた点も見逃せない。

一般に、大量生産を前提とした製造では切削加工がコスト面で有利だが、一品モノや小ロットの製造では付加加工の強みが生きる。どちらにコスト優位性があるかは、分野によって異なる。仮に、ある部品を1万個以上つくるなら切削加工のほうが低コストだとしよう。しかし、付加加工のコストは年々低下しているので、数年後には1万個でも切削加工と十分勝負できるかもしれない。さらに、多くの分野で顧客ニーズの細分化を背景に少量多品種化が進みつつある点などを鑑みると、3Dプリンター市場がより伸展する可能性は大きい。

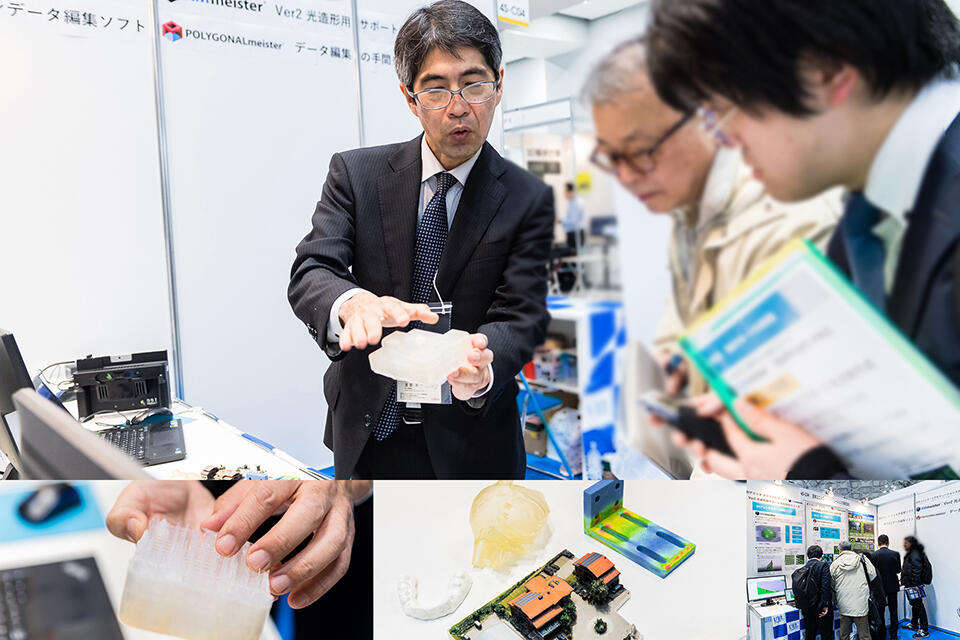

だが、3Dプリンター市場において日本メーカーの存在感は大きいとはいえない。日本ユニシス・エクセリューションズ(UEL)の宮部昇一は市場動向についてこう説明する。

エンジニアリング営業所 所長

宮部昇一

「世界の3Dプリンター市場は年率10%以上の勢いで成長を続けています。切削加工の分野では、日本には世界的な工作機械メーカーが多数ありますが、付加加工分野では欧米企業をはじめ、中国企業の後塵を拝しているのが現状です」

UELは、多くの国内モノづくり企業をクライアントに持つ一方、タイの子会社のほか代理店経由で北米や欧州の顧客にも製品提供を行うなど海外ビジネスも積極的に展開している。事業としては、CAD/CAM分野のソリューションを主軸とし、顧客には自動車産業のサプライヤーが多い。こうしたモノづくりの経験を通じて培ったノウハウを生かして独自開発されたソリューションを、切削加工だけでなく付加加工の現場へも展開している。

UELの3D製造向けソリューション(3Dプリンター用スライス処理ソフト「AMmeister」)の開発経緯をこう語る。

「日本の産業界では、近年ようやく国産独自の3Dプリンター開発の動きが加速してきたほか、大手メーカーを中心に市販されている汎用の3Dプリンターを利用するのではなく、自社製品の材料や製造プロセスを実現するため自社独自の3Dプリンターを開発する動きも出てきています。しかし、独自の3Dプリンターに適したスライス処理ソフトの開発が困難なケースも多く課題になっていました。2017年にリリースしたAMmeisterのバージョンアップ版である『AMmeister Ver2』では、このようなユーザーの利用も見込んで開発を進めてきました」。

「AMmeister Ver2」をリリース

高い造形精度と短時間での加工を両立

「付加加工のメリットはいろいろありますが、弱点は、造形時間がかかることです。造形するモノにもよりますが、切削加工では数時間ですむところ、付加加工においては数十時間もかかるというケースもあります。造形時間短縮は大きな課題です。そこで、AMmeisterでは造形時間短縮のために工夫を凝らしました。しかし、それが品質低下をもたらすようでは意味がありません。付加加工で造形に失敗すれば、より時間がかかることもあり、ビジネスにおける機会損失や試作品製作に要した費用面などでのダメージにもつながります。こうした点を踏まえ、AMmeisterは高精度と造形時間短縮を両立しています」と宮部は胸を張る。UELが他製品との比較テストを実施したところ、AMmeisterは造形時間を50%短縮、モデリング完成後の仕上げ時間を30%短縮したケースもあるという。

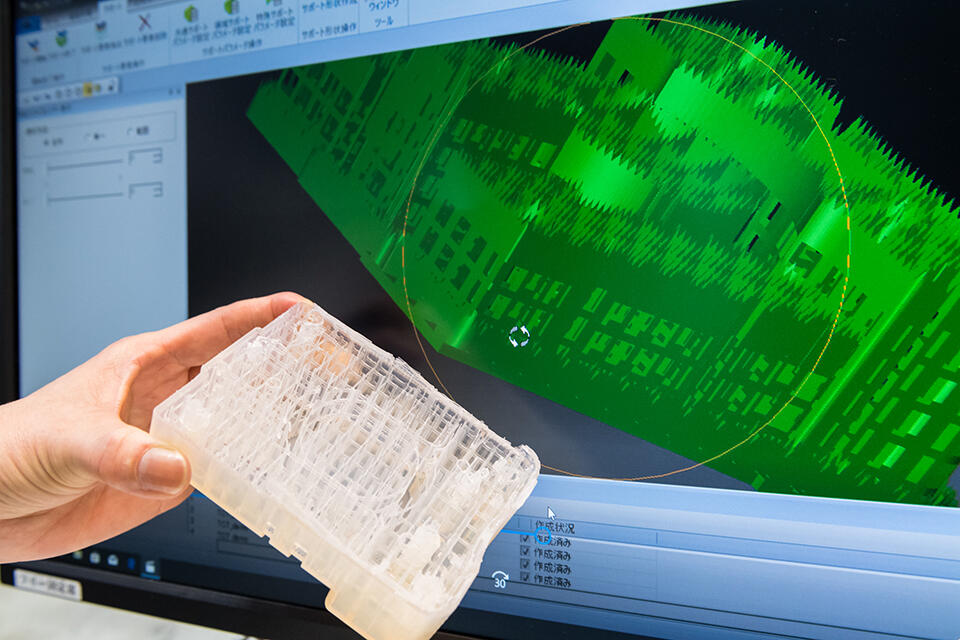

前述のようにAMmeisterでは、造形精度向上と造形時間短縮を両立させた。具体的には、曲面などの部位ではピッチ幅を細かくして造形精度を高め、垂直に造形すればよい部位ではピッチ幅を大きくスライスするなど、スライスピッチの可変指示が可能である点に大きな特長がある。必要に応じて積層厚を変えられるため、粗い造形で問題ない部分は積層厚を増して時間を短縮することができる。例えば、球体を造形する場合、これを地球に見立てると両極付近は短いピッチ、赤道付近は長めのピッチを設定する。これにより、造形時間を大幅に短縮する。

また、光造形方式(紫外線硬化性樹脂を用いて造形を行う方式)などを利用する場合では複数可変幅で輪郭を描画することもできる。従来の手法では、ビームスポット径を一定にする必要があったが、AMmeisterは輪郭ごとにビームスポット径を変えながら造形することが可能だ。例えば、造形の表面は小さな径で精度よく仕上げつつ、内側を大きな径で描くことでストローク数を減らすことができる。少ない描画本数で詳細なアウトラインを造形することができ、品質を維持したまま生産性を向上させることができるという。

さらに、AMmeister Ver2で特に強化されたポイントが、「光造形向けのサポート作成機能」だ。サポートとは3Dプリンターで造形を行う際に、下面に形状がない部分の造形物を支える役割を果たしている。サポートがなければ、複雑な形状を作ることはできない。そのためサポートを本体と一緒に造形し、出来上がった後でサポートを取り外す流れが造形の一般的なプロセスとなっている。だが、このサポート作成に時間を要する点がこれまで3Dプリンター造形における課題の1つとなっていた。「AMmeister Ver2を活用すれば、複雑なサポート形状を最短ワンクリックでつくることが可能です。高い造形精度、造形後にサポートを取り外しやすいことも大きなポイント」と宮部は説明する。

3次元計測データ活用のリーディングカンパニーとしての誇り

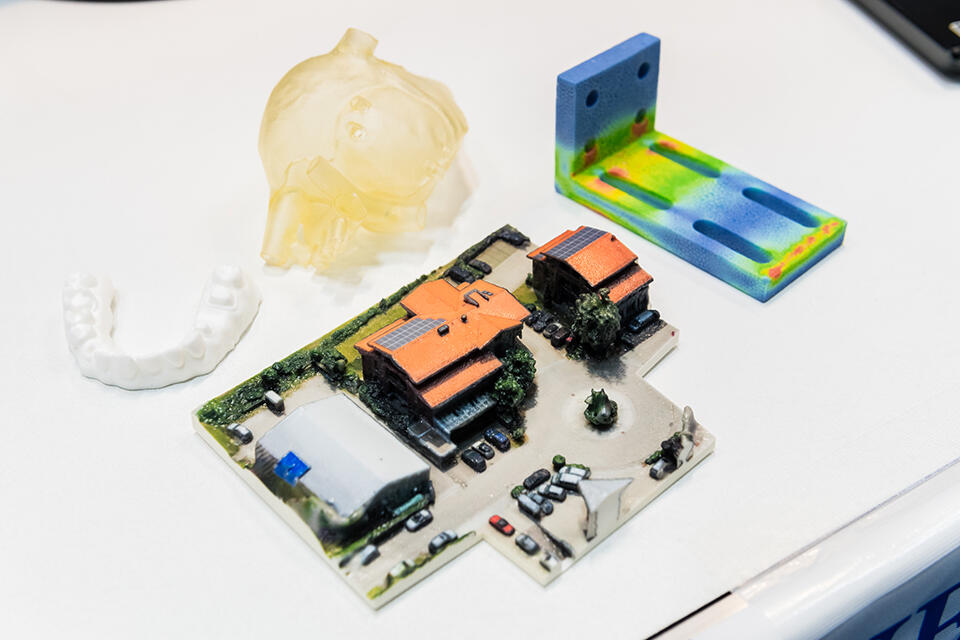

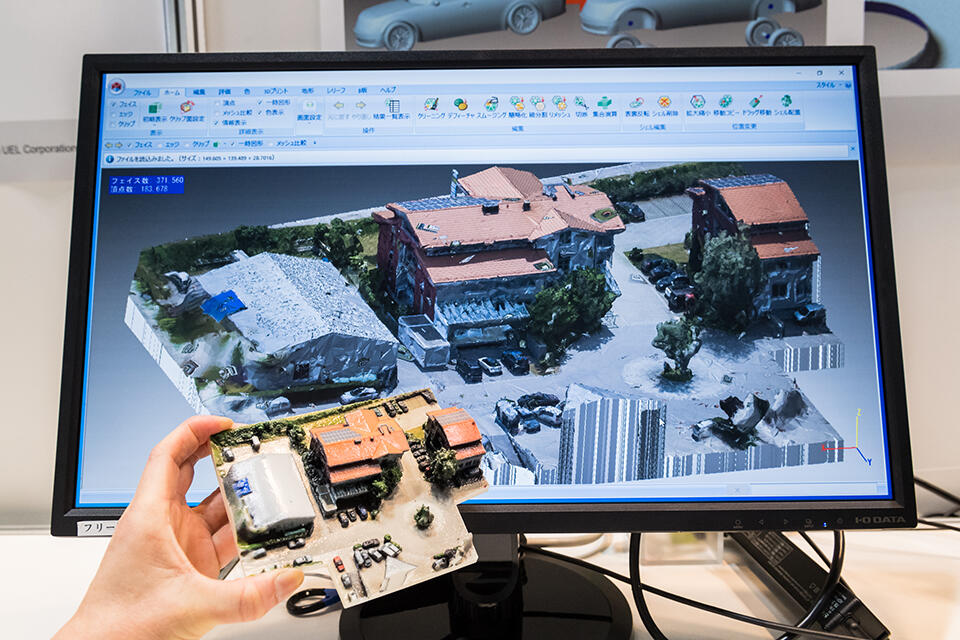

今回の「TCT Japan 2020」では、UEL開発のポリゴンデータ編集ソフト「POLYGONALmeister」も展示された。このPOLYGONALmeisterは、3次元ポリゴンデータの編集処理技術に強みを持つUELの技術力が分かるソフトウェアでもある。

「近年、計測データを活用して業務プロセスを変革しようという動きが各企業で顕著になっています。計測データをうまく活用すれば製造工程や検査工程を短縮できるため、3DスキャナやCT装置、写真測量など入出力デバイスの進化を背景に3次元計測データの利活用幅が広がりつつあります。しかし、これらのデータを加工、解析する編集ソフトウェアの能力が追い付いていないと感じています。そのギャップを埋めようと開発したのが、POLYGONALmeisterです」と宮部は話す。

POLYGONALmeisterでは、数千万~1億超のポリゴンデータも操作できるほか、カラー、テクスチャ付きのデータ編集やデータ量を減らしクリーニングすることで機器環境に応じたポリゴンデータにすることなどが容易だ。このため、『解析利用のため5時間かかっていたSTLデータ(※)の修正作業が30分で終えられた』といった声も寄せられている。

(※)STLデータとは、3D CADソフト用のファイルフォーマットの1つ。3次元の立体形状を小さな三角形(ポリゴン)の集合体で表現する。

ポリゴンデータ編集技術の汎用性は高い。例えば、工場内ラインや設備メッシュデータの編集などのエンジニアリング分野、施工・進捗管理・検査分野での活用(ドローンや地上型スキャナから得たトンネル、道路などの3Dデータ解析)、さらに医療分野(CT、MRI、口腔内スキャナなどで得られたデータの修正・編集)などあらゆる分野で活用されている。

「UELには、国立研究開発法人理化学研究所との融合的連携研究を通じて蓄積した技術力があります。今後もソフトウェアパッケージPOLYGONALmeisterをはじめとして、APIの提供、受託開発など多様な形で3次元計測データの活用を通しお客さまを支援し、業務プロセスの変革に寄与していきたい」と宮部は語る。

しかし、課題もあるようだ。宮部は展望をこう話す。

「現状、3Dプリンター業界では、インターフェースの標準化が進んでいません。AMmeisterが利用可能な3Dプリンターのメーカーは増えつつありますが、こうしたインターフェースの標準化にも取り組んでいきたいと考えています。今後も機能拡張を進め、日本、さらには世界のモノづくりをサポートしていきたいと考えています」。

UELは、モノづくり現場のニーズや変化をいち早く捉えながら、ソリューションをさらに進化させようとしている。その歩みは今日も着実に次の一歩を踏み出し続けている。